Устройства мебельной бортовой фурнитуры

Заклепочные соединения были и остаются универсальным и недорогим способом сращивания различных деталей. В судостроении и самолетостроении – это вообще единственный способ крепления обшивки к каркасу. Классическая клепка выглядит следующим образом:

Именно так клепали корпус «Титаника» и ручку к вашей сковородке.

ВАЖНО! Заклепочное соединение является неразборным. Для разделения деталей необходимо механическим способом разорвать (высверлить, срезать) заклепку.

Современные технологии коснулись и этого древнего способа. В быту мало кто пользуется молотком и обжимной насадкой. Существуют полуавтоматические инструменты, позволяющие приклепывать детали друг к другу практически одной рукой. Правда и заклепки выглядят несколько иначе.

Как работает ручной заклепочник?

Для понимания процесса, необходимо увидеть заклепку в работе. На схеме обозначены основные ее элементы:

В подготовленное отверстие помещается втулка заклепки. Инструмент надевается на сердечник и упирается в буртик заклепки. Зафиксированный стержень вытягивается из втулки, расклепывая ее верхнюю часть.

Когда клепка завершена, и головка сердечника прочно засела в расклепанной втулке – стержень отрывается. Склепанные материалы соединены лишь втулкой.

ВАЖНО! В материале описывается механический вытяжной заклепочник. Существуют гидравлические, пневматические и электрические приспособления. Однако в быту они не применяются.

Принцип работы самого инструмента и его устройство так же рассмотрим на схеме.

- головка (1) одевается на сердечник установленной в отверстие заклепки;

- корпус (2) выполняет функции нижней рукоятки и упорной станины;

- верхняя рукоятка (3), опираясь на станину при помощи оси (9), является силовым рычагом;

- при сжимании рукояток рабочая втулка (4) сжимает цанговые кулачки (5), плотно фиксируя стержень заклепки;

- продолжая движение, цанговый механизм вытягивает стержень из втулки заклепки, формируя расклепанное кольцо;

- при разжимании рукояток, конусная втулка (6) под действием пружины (7) разжимает кулачки, позволяя цанговому механизму занять исходное нижнее положение;

- крышка (8) является упором для пружины, снимается для обслуживания цангового механизма;

- для удобства оператора, в корпусе хранятся сменные головки (10), для различных диаметров заклепок.

Мы рассмотрели, как работает заклепочник. При этом надо понимать, как правильно подобрать соединительные элементы.

Расходные материалы

Металл, из которого изготавливаются заклепки – зависит от материала соединяемых заготовок. Это может быть сталь, нержавейка, медь, алюминий. Речь идет о материале втулки. Вытяжной стержень изготавливается из стали. Чаще всего применяются алюминиевые втулки. Легкий металл легко деформируется при установке, и не подвержен коррозии.

Размеры клепок для заклепочника следует тщательно подбирать под толщину материала и прочностные требования к соединению. Как правило, вытяжные заклепки не подвергаются силовому воздействию, то есть они предназначены для соединения деталей, которые не будут находиться под нагрузкой. Поэтому диаметр подбирается минимально возможный, для обеспечения прочности.

На иллюстрации видны основные размеры, которые необходимо учитывать перед покупкой.

К тому же проверьте, подходит ли набор головок вашего инструмента под диаметр клепок. От диаметра тела заклепки зависит прочность соединения. Однако злоупотреблять его величиной не стоит. Слишком крупные отверстия снижают прочность самой заготовки, да и выглядят не эстетично.

Следующий важный размер – длина тела заклепки. Слишком много металла, торчащего над соединяемыми заготовками – не только занимают место, но и снижают прочность соединения. Согласно установившейся практике – длина расклепываемой части не должна превышать 1-1,5 диаметра заклепки. Тогда соединение получается прочным и красивым.

ВАЖНО! Длина головки сердечника не учитывается при определении общего размера.

Размер и длина сердечника в принципе не имеют значения. Главное – совместимость с головками инструмента. Общая длина тела заклепки, может быть какой угодно. Возможно, вам понадобится соединить достаточно толстые половинки.

ВАЖНО! Длина расклепываемой части заклепки, не связана с общей ее длиной.

Как правильно ставить заклепки

-

- Необходимо надежно зафиксировать соединяемые заготовки. Иногда полезно воспользоваться магнитом;

- Просверлить отверстие, немного превышающее диаметр тела заклепки. Например, для клепки 4,8 мм – достаточно отверстия 5 мм;

ВАЖНО! Если заклепка без потайного бортика – зенковка отверстия не производится.

-

- Установить расходник в отверстие, не смещая заготовки, друг относительно друга;

- Накрутить на инструмент головку, соответствующую диаметру стержня;

- Насадить заклепочник до самого бортика, и произвести сжатие рукояток. На коротких клепках возможен отрыв стержня с первого подхода. Если этого не произошло – снова насадите головку до бортика и повторите сжатие. Возможно, надо будет сделать несколько подходов. Это нормально;

ВАЖНО! Нельзя оставлять стержень в заклепке, и отламывать его дополнительным инструментом. Это свидетельствует о неправильно выполненном процессе.

- Стержень может застрять в цанговой втулке. Его можно выбить выколоткой, или же достать, разобрав цанговый механизм.

Применение инструмента

- Вытяжной заклепочник применяется для соединения любых материалов, не требующего высокой надежности;

- При соединении мягких заготовок – например пластика, под втулку подкладывают металлические шайбы;

- Если соединение будет шарнирным – в отверстие устанавливается втулка, по обе стороны ставятся шайбы, затем крепится заклепка;

- Можно производить работы в случаях, когда тыльная сторона соединения недоступна в принципе. Например, если необходимо приклепать деталь к профилированной трубе.

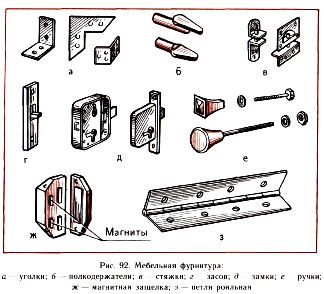

При изготовлении мебели для транспортных сретств для соединения ее частей применяют специальные изделия, называемые фурнитурой. Это уголки, егяжки, полкодержатели, магнитные защелки, засовы, ручки И др.

Уголки состоят из двух неразъемных металлических пластинок, расположенных под прямым углом. Ими скрепляют угловые соединения настенных полочек, оконных рам, форточек и т. д.

Полкодержатели бывают металлическими или пластмассовыми и предназначены для закрепления горизонтальных полок в шкафах. Стержни полкодержателей устанавливают в глухие отверстия боковых стенок шкафа.

Стяжки состоят из двух утолщенных металлических уголков или пластин, соединяемых между собой стяжным винтом. Ими соединяют стенки шкафов, письменных столов, книжных полок и др.

Засовы и замки предназначены для закрывания дверок шкафов, столов и тумбочек. Они могут быть накладными и врезными.

Магнитные защелки служат для удержания подвижных дверок шкафов. Они состоят из корпуса с магнитами и металлической пластины.

С помощью петель прикрепляют дверцы к стенкам шкафов, письменных столов и тумбочек.

Уголки, засовы, замки, магнитные защелки, петли и др. прикрепляют к мебели при помощи шурупов — винтов для древесины.

При длительном пользовании мебелью крепление мебельной фурнитуры ослабевает. В этом случае старые шурупы вывинчивают и заминяют на шурупы большего размера. Если такой возможности нет, то в отверстия забивают смазанные клеем деревянные стерженьки (пробки), в которые ввинчивают старые шурупы.

Если вы хотите установить фурнитуру на новом месте, предварительно определите ее точное положение и разметьте места, куда будут ввинчиваться крепежные шурупы. Например, магнитную защелку устанавливают следующим образом. Вначале определяют местоположение корпуса защелки вместе с пластиной.Затем крепят пластину к дверце и подбирают положение корпуса защелки так, чтобы при закрытой дверце он совпадал с пластиной. Шилом намечают центры отверстий под крепежные шурупы и предварительно закрепляют корпус, не заворачивая шурупы до конца. Овальные отверстия в корпусе защелки позволяют расположить корпус точно против пластины, после чего шурупы завинчивают до конца.

На мебельных фабриках устанавливают и подгоняют фурнитуру сборщики мебели.

Нужны качественная бортовая фурнитура? Она есть у нас!